Delsic o co-deposito Nichel Chimico–Carburo di Silicio (NiSiC) assicura al particolare rivestito un’elevata durezza mantenendo le proprietà di elevata resistenza alla corrosione. Queste due qualità hanno permesso di poter utilizzare il co-deposito Nichel chimico – Carburo di Silicio (NiSiC) come più che valida alternativa a molti altri rivestimenti come il Cromo o il Carburo di Tungsteno.

Infatti nella pratica industriale ed in particolare nella fabbricazione di valvole, destinate ad impianti dove è importante la resistenza all’usura, come in fluidi o gas ricchi di corpuscolati quali sabbia e similari, si è imposto l’uso di depositi estremamente duri ma che sfortunatamente non hanno una resistenza alla corrosione. Da qui la necessità di utilizzare un rivestimento caratterizzato da un’elevata durezza mantenendo comunque proprietà di elevata resistenza alla corrosione.

Nello specifico il co-deposito Nichel chimico-Carburo di Silicio (NiSiC) richiede tecniche particolari nella conduzione del processo in modo da assicurare una dispersione omogenea nella matrice di Nichel chimico. Il problema è stato tecnicamente risolto da Deltar con la possibilità di effettuare le più svariate forniture grazie a speciali attrezzature di propria progettazione e realizzazione. Dal momento che il co-deposito ottenuto è basato sullo stesso principio del processo di deposizione della nichelatura chimica ad alto fosforo (Enp1012), lo spessore che si otterrà è costante, evitando zone scoperte o zone soggette al fenomeno della gabbia di Faraday, evitando quindi la rettifica dopo il trattamento di deposizione ed assicurando la possibilità al particolare rivestito di passare alla fase di montaggio.

Il co-deposito Nichel Chimico-Carburo di Silicio(NiSiC) è continuo ed omogeneo su tutte le superfici “bagnate”, presentando le medesime caratteristiche su tutta la sua estensione, al contrario dei depositi ceramici ed elettrolitici limitati dalle geometrie dei particolari da trattare, da fenomeni di tipo “Gabbia di Faraday”, da zone con sottosquadri e parti interne o fori ciechi.

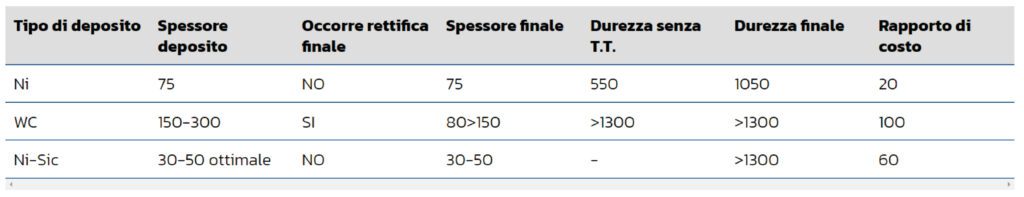

Le indicazioni fornite sono limitate ad alcuni dati sintetici. Deltar si rende ovviamente disponibile (CONTATTACI) all’effettuazione di prove concordando un programma che consenta di migliorare la conoscenza tramite l’ottenimento di valori di test su prodotti campione specifici. Limitandosi ad alcune caratteristiche salienti, nella Tabella 1 sotto riportata sono illustrate alcune indicazioni relative a tre diversi depositi: Nichel chimico (Ni), Carburo di Tungsteno (WC) e Co-deposito di Nichel chimico + Carburo di Silicio (Ni + SiC).

È da considerare inoltre che l’aderenza dei depositi ceramici sul substrato di acciaio al carbonio è:

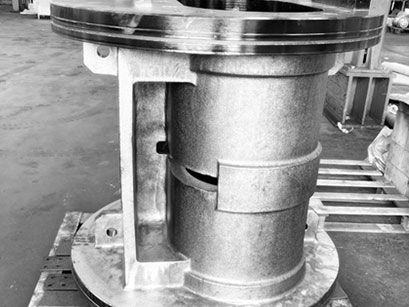

Il co-deposito Nichel Chimico-Carburo di Silicio (NiSiC) viene attualmente utilizzato nelle applicazioni dove è richiesta una grande resistenza all’usura, un basso coefficiente d’attrito ed una resistenza alla corrosione; ad esempio nel settore chimico e petrolchimico è impiegato come rivestimento su valvole a tenuta metal-to-metal, siano esse valvole a sfera, gate, slab o expanding, saracinesca o farfalla.

La rapidità di esecuzione, la totale assenza di lavorazioni meccaniche aggiuntive, unite a un costo assolutamente interessante e soprattutto alle qualità proprie del rivestimento, hanno contribuito in maniera determinante al suo utilizzo in larga scala.

Il processo è in sintesi l’immersione dei particolari in soluzioni di Nichel Chimico in cui è disperso il Carburo di Silicio. Il pezzo immerso nel bagno ne esce con un rivestimento di Nichel Chimico commisto di particelle di Carburo di Silicio, la cui dispersione varia da un 20% ad un 30% in peso inglobato nella matrice.

La durezza del Carburo di Silicio (SiC) è superiore ai 2000Hv, la durezza del deposito risultante è molto elevata e arriva a superare quella del carburo di tungsteno (WC), attestandosi su valori superiori ai 1400Hv (questa è la durezza del pacchetto e non delle particelle affioranti le quali determinano la resistenza all’abrasione/erosione).

Sede Legale e Produttiva: Via F.lli Rosselli, 10

20068 Peschiera Borromeo (Mi)

REA MI 1547567 – C.F. e Iscr. Registro

Imprese di Milano n.12306070157

Cap. Soc. € 10.200,00 i.v.- P.IVA 12306070157

Uffici: Tel. +39.02.55305101 – Fax +39.02.99990042

Stabilimento: Tel. +39.02.55305457

info@deltar.it – deltar@pec.deltar.it

Dal lunedì al venerdì: 8.30-12.30, 14.00-18.00

Sabato e Domenica Chiuso