Nel contesto della nichelatura chimica, il catalizzatore svolge un ruolo fondamentale per garantire l’efficienza e l’omogeneità del processo. La nichelatura chimica, a differenza di quella galvanica, non utilizza corrente elettrica, ma si basa su una reazione chimica in cui il catalizzatore diventa un elemento chiave per la deposizione uniforme dello strato di nichel.

Cos’è un Catalizzatore nella Nichelatura Chimica?

Cos’è un Catalizzatore nella Nichelatura Chimica?

Un catalizzatore è una sostanza che facilita la reazione chimica necessaria per depositare uno strato di nichel su una superficie metallica. Nella nichelatura chimica, il catalizzatore è generalmente un composto chimico, come il cloruro di sodio o l’ipofosfito di sodio, che agisce riducendo gli ioni di nichel e permettendo loro di depositarsi sulla superficie del materiale trattato.

Come Funziona il Catalizzatore nella Nichelatura Chimica?

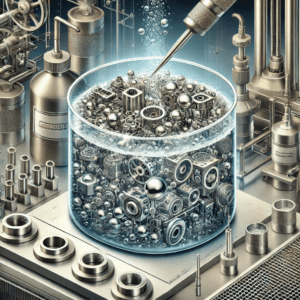

La nichelatura chimica si basa su una reazione di riduzione autocatalitica, in cui il catalizzatore:

- Attiva il processo di riduzione: converte gli ioni di nichel presenti nella soluzione in metallo puro.

- Garantisce la deposizione uniforme: consente al nichel di aderire in modo omogeneo, anche su superfici complesse o irregolari.

- Controlla la velocità della reazione: assicura che la deposizione avvenga in maniera stabile, evitando accumuli o difetti nello strato di rivestimento.

Tipi di Catalizzatori Utilizzati nella Nichelatura Chimica

A seconda del tipo di nichelatura chimica e delle proprietà desiderate, si utilizzano diversi catalizzatori. Ecco i principali:

1. Ipofosfito di Sodio

È il catalizzatore più comunemente utilizzato nel processo di nichelatura chimica. Durante il procedimento, l’ipofosfito di sodio riduce gli ioni di nichel presenti nella soluzione, permettendo la formazione di uno strato metallico uniforme e compatto. Questo catalizzatore è particolarmente efficace per applicazioni che richiedono elevata resistenza alla corrosione, uniformità del rivestimento e una durata superiore nel tempo, rendendolo ideale per componenti soggetti a condizioni ambientali estreme o usura meccanica prolungata. La sua versatilità lo rende indispensabile in settori come l’industria aerospaziale, automobilistica ed elettronica, garantendo sempre risultati ottimali.

2. Acido Borico

Agisce come catalizzatore secondario, svolgendo un ruolo cruciale nel migliorare la stabilità del bagno chimico durante il processo di nichelatura chimica. Inoltre, è fondamentale per controllare e mantenere il pH della soluzione, assicurando una reazione uniforme e costante. Questo elemento viene spesso impiegato per ottenere un rivestimento con migliori proprietà meccaniche, come maggiore durezza, resistenza all’usura e adesione ottimale su superfici complesse. Grazie alla sua capacità di ottimizzare le condizioni del processo, contribuisce anche a ridurre il rischio di difetti nel rivestimento finale, garantendo risultati di alta qualità.

3. Composti Ammoniacali

Questi catalizzatori svolgono un ruolo essenziale nel migliorare l’adesione del nichel su materiali notoriamente difficili da trattare, come le plastiche e le leghe leggere. La loro azione permette di creare un legame chimico stabile tra il substrato e il rivestimento di nichel, garantendo una copertura uniforme e duratura. Grazie alla loro efficacia, vengono utilizzati in applicazioni industriali complesse, dove è fondamentale ottenere un rivestimento resistente anche su superfici con bassa affinità chimica. Questi catalizzatori rendono possibile la nichelatura di componenti utilizzati in settori innovativi come l’elettronica, l’automotive e l’aerospaziale, assicurando prestazioni elevate e risultati affidabili.

Vantaggi dell’Uso di Catalizzatori nella Nichelatura Chimica

L’uso di catalizzatori nella nichelatura chimica offre una serie di vantaggi significativi, rendendo il processo non solo altamente efficiente ma anche estremamente versatile e adatto a molteplici applicazioni industriali. Questi catalizzatori consentono di ottenere rivestimenti uniformi, migliorando la resistenza alla corrosione, la durezza e l’aderenza del nichel su una vasta gamma di materiali, inclusi quelli con geometrie complesse o superfici difficili da trattare. Inoltre, ottimizzano i parametri del bagno chimico, contribuendo a ridurre gli sprechi e a migliorare la qualità complessiva del rivestimento, rendendoli indispensabili in settori come l’aerospaziale, l’automotive e l’elettronica.

1. Deposizione Uniforme

Grazie ai catalizzatori, il rivestimento di nichel si distribuisce in modo perfettamente uniforme su tutta la superficie trattata, garantendo una copertura completa anche in presenza di geometrie complesse, come angoli stretti, cavità o superfici irregolari. Questa uniformità è fondamentale per assicurare una protezione ottimale contro la corrosione, migliorando al contempo le proprietà meccaniche e l’estetica del rivestimento. I catalizzatori permettono inoltre di ottenere risultati consistenti, minimizzando il rischio di difetti, come accumuli o porosità, che potrebbero compromettere la qualità del trattamento. Questo li rende indispensabili in applicazioni industriali avanzate, dove precisione e durata sono essenziali.

2. Controllo della Qualità del Rivestimento

Il catalizzatore gioca un ruolo fondamentale nel mantenere una struttura uniforme e compatta del rivestimento di nichel, garantendo una deposizione omogenea su tutta la superficie trattata. Questo aspetto è essenziale per migliorare le proprietà meccaniche, come la durezza e la resistenza all’usura, e le proprietà chimiche, come la capacità di resistere alla corrosione e agli agenti aggressivi. Inoltre, l’azione del catalizzatore contribuisce a ridurre il rischio di difetti strutturali, come porosità o discontinuità, aumentando la durabilità e l’affidabilità del rivestimento. Grazie a questi benefici, il processo di nichelatura chimica diventa ideale per applicazioni industriali di alto livello.

3. Riduzione delle Imperfezioni

Regolando la velocità della reazione chimica, i catalizzatori svolgono un ruolo cruciale nella riduzione del rischio di imperfezioni, come porosità o difetti di adesione, che potrebbero compromettere la qualità del rivestimento. Questa regolazione consente di ottenere una deposizione uniforme e controllata, anche su superfici complesse o materiali difficili da trattare. Grazie alla loro azione, si garantisce uno strato di nichel più resistente e compatto, con un’adesione ottimale al substrato. Questo vantaggio è particolarmente importante per applicazioni che richiedono elevata precisione, come nel settore aerospaziale o elettronico, dove ogni dettaglio influisce sulle prestazioni complessive del prodotto.

Applicazioni della Nichelatura Chimica con Catalizzatori

Grazie ai catalizzatori, la nichelatura chimica trova applicazione in numerosi settori industriali:

1. Settore Aerospaziale

Le parti meccaniche utilizzate nell’industria aerospaziale devono essere dotate di rivestimenti altamente resistenti alla corrosione, all’usura e alle condizioni ambientali estreme, come variazioni di temperatura o esposizione a sostanze chimiche aggressive. Grazie ai catalizzatori, è possibile ottenere un deposito uniforme e omogeneo di nichel, anche su componenti dalla geometria complessa, come turbine, compressori o superfici con cavità e angoli difficili da raggiungere. Questo processo assicura una protezione ottimale e una maggiore durabilità, riducendo la necessità di manutenzione e migliorando l’affidabilità complessiva dei sistemi aerospaziali. I catalizzatori sono quindi essenziali per rispettare gli elevati standard di qualità e sicurezza richiesti in questo settore.

2. Industria Elettronica

Il catalizzatore garantisce una deposizione precisa e uniforme di nichel su circuiti stampati, assicurando prestazioni ottimali per applicazioni elettroniche. Questo trattamento migliora significativamente la conducibilità elettrica, riducendo le perdite di energia e assicurando una trasmissione più efficiente del segnale. Inoltre, il catalizzatore contribuisce a proteggere i circuiti dall’ossidazione e dalla corrosione, prolungandone la durata e garantendo una maggiore affidabilità anche in ambienti umidi o aggressivi. La capacità del catalizzatore di favorire un rivestimento stabile e compatto è particolarmente importante per dispositivi elettronici avanzati, dove precisione e qualità sono requisiti fondamentali per il corretto funzionamento dei componenti.

3. Industria Alimentare

Grazie ai catalizzatori, è possibile ottenere superfici lisce, uniformi e facilmente igienizzabili, ideali per garantire gli elevati standard di pulizia richiesti nell’industria alimentare. Questi rivestimenti non solo migliorano la resistenza ai prodotti chimici utilizzati per la sanificazione, ma offrono anche una protezione duratura contro la corrosione causata dall’esposizione ad acidi, sali e altri agenti aggressivi presenti durante la lavorazione degli alimenti. La capacità di creare superfici prive di porosità riduce il rischio di accumulo di residui, contribuendo a migliorare la sicurezza alimentare. Queste caratteristiche rendono i rivestimenti catalizzati perfetti per macchinari come miscelatori, nastri trasportatori e recipienti, garantendo efficienza, durabilità e conformità agli standard sanitari internazionali.

Catalizzatori e Sostenibilità

Negli ultimi anni, si è posta una crescente attenzione all’impatto ambientale dei catalizzatori utilizzati nella nichelatura chimica. Le innovazioni più recenti includono:

- Catalizzatori a basso impatto ambientale: sviluppo di soluzioni chimiche meno tossiche e più biodegradabili.

- Riciclo delle sostanze chimiche: implementazione di sistemi per il recupero dei catalizzatori utilizzati nei bagni chimici.

- Riduzione delle emissioni di scarti: ottimizzazione dei processi per minimizzare gli sprechi.

Conclusione

Il catalizzatore è un elemento indispensabile per la nichelatura chimica, garantendo la deposizione uniforme e di alta qualità del nichel. Grazie alla sua capacità di accelerare e controllare la reazione chimica, il catalizzatore rende possibile la creazione di rivestimenti resistenti alla corrosione e all’usura, essenziali per molteplici settori industriali.

Con l’adozione di soluzioni più sostenibili e tecnologicamente avanzate, l’uso dei catalizzatori continuerà a evolvere, contribuendo al miglioramento dei processi produttivi e alla tutela dell’ambiente.