Dalla stretta collaborazione tra Deltar e i produttori di seggi e sfere nasce Sixeal® utilizzabile ad esempio in applicazioni per valvole a sfera alta pressione.

Sixeal® offre numerosi vantaggi per le applicazioni metal to metal.

Nasce Sixeal®, kit composto da seggio e sfera rivestiti da nickel carburo di silicio NiSic. Il Sixeal offre numerosi vantaggi per le applicazioni metal to metal.

Resistenza alla corrosione, elevata durezza, assenza di rettifiche finali, rivestimento di tutta la superficie, elasticità ,costi inferiori, risparmio di tempo.

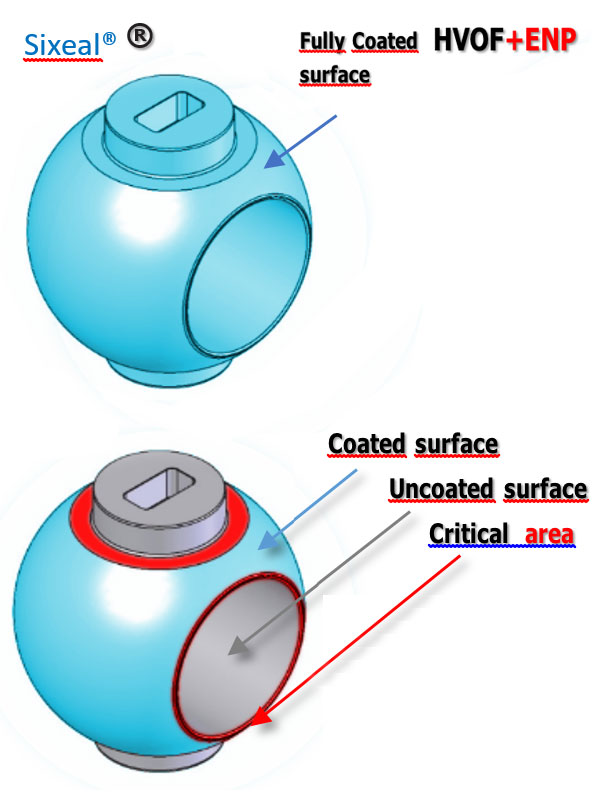

Sixeal® permette di ottenere vantaggi sulle applicazioni metal to metal al fine di raggiungere le migliori prestazioni della valvola; questo trattamento rappresenta la soluzione più performante e affidabile per ottenere una superficie completamente rivestita.

Questo specifico rivestimento consente di evitare zone critiche assicurando una drastica riduzione dell’erosione traducendosi in una eccellente resistenza all’usura .

Con un unico trattamento si può preparare il trim per la parte corrosiva e abrasiva del funzionamento e nel contempo permettere la tenuta metal to metal.

NiSic

Micro particelle di carburo di silicio vengono aggiunte nel “bagno” di ENP per ottenere un rivestimento di nichel in cui sono incorporate sotto-particelle distribuite uniformemente su tutta la superficie trattata. Il risultato è un elemento di rivestimento duro, omogeneo, fortemente incorporato in una matrice di nichel, che combina le proprietà di durezza del silicio e la resistenza chimica dell’ENP.

Poiché il processo si basa sulla stessa procedura utilizzata nella nichelatura chimica, lo spessore del rivestimento Sixeal® viene mantenuto uguale su tutta la superficie rivestita. La tipica durezza superficiale di Sixeal® raggiunge 1200 HV creando la migliore condizione per ridurre facilmente la rugosità a 0,2 Ra su tutta la superficie della sfera e 0,1 Ra sull’area adattata ottenendo un migliore livello del torque e di conseguenza preservando l’integrità del kit.

L’estrema durezza del rivestimento e le caratteristiche di resistenza chimica della protezione al nickel consentono di utilizzare acciaio al carbonio ad alte prestazioni A350 LF2 per ottenere le migliori performances da -46 a 550 ° C garantendo eccellenti caratteristiche chimico-fisiche e di abrasione.

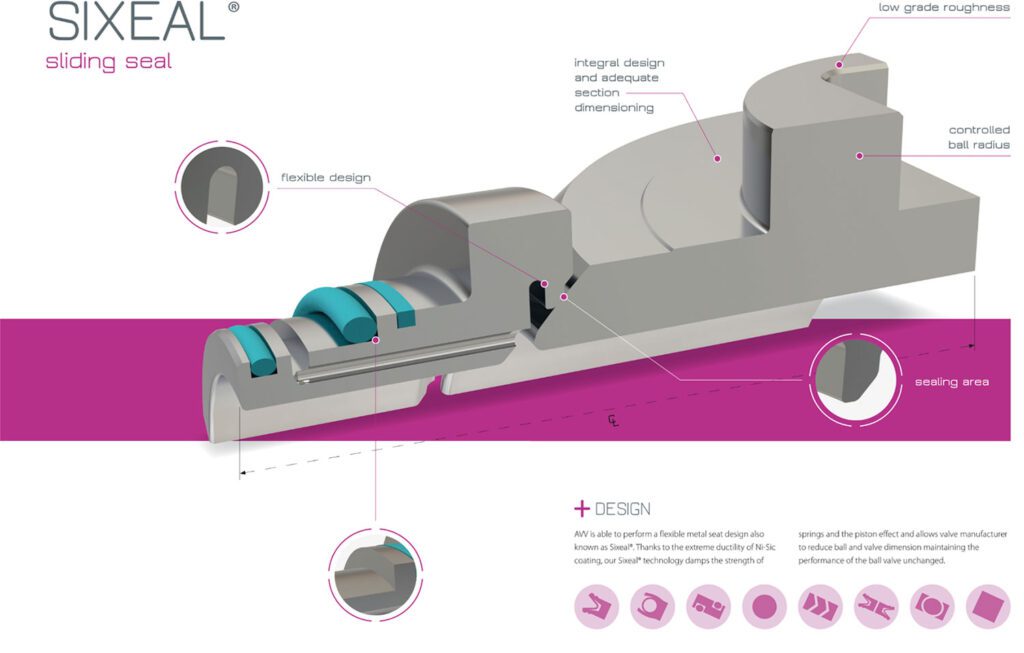

Le caratteristiche del Sixeal® consentono di poter disporre di un design flessibile del seggio metal to metal .Difatti grazie all’estrema duttilità del rivestimento Ni-Sic, questa tecnologia Sixeal® fa si che si possano ammortizzare la resistenza delle molle, l’effetto del pistone e di seguire le deformazioni elastiche della sfera e di conseguenza consentire al produttore di valvole di ridurre la dimensione della sfera e della valvola mantenendo inalterate le prestazioni della valvola a sfera, ideale anche in valvole a sfera alta pressione

La fase di lappatura, eseguita con anello in ghisa e pasta abrasiva, è necessaria per ottenere una sfericità centesimale. Il passo successivo consiste in un adattamento tra la sfera e i seggi. Quest’ultimo verificato con l’esecuzione al 100% del test “blu di prussia”. Una migliore performance del trattamento Ni-sic è garantita da una seconda fase di accoppiamento, eseguita dopo il trattamento con Ni-Sic. Una tenuta ermetica e una corretta rugosità della zona di contatto assicurano un matching finale che viene eseguito con diversi gradi di pasta diamantata.

Viene supervisionato il processo dall’inizio della lavorazione: partendo dal test del blu di prussia, si procede con un controllo rigoroso sulla sfericità e sulla circolarità, passando attraverso una fase di post lappatura e finalizzando con un bubble test al 100%. Durezza, densità, adesione, spessore e test di corrosione sono richiesti come standard per la qualificazione del trattamento superficiale.

La giusta combinazione tra SIXEAL®, sfera e parte frontale del seggio e la tenuta del retro-seggio e la chiusura rende un kit metal to metal adatto ad ogni tipo di servizio: alta temperatura, criogenico, applicazioni “slurry”, H2S, valvole ad apertura rapida, valvole ad alta pressione, eccetera.

Cuscinetti e Alberi: In meccanica, gli alberi rotanti possono scorrere contro cuscinetti in metallo, anche se in molti casi moderni si utilizzano materiali compositi o rivestimenti per ridurre l’attrito e l’usura.

Ingranaggi: Le ruote dentate negli ingranaggi sono un classico esempio di contatto metallo-metallo, richiedendo lubrificazione adeguata per ridurre l’usura e il surriscaldamento.

Giunzioni di tubi e raccordi: Nelle applicazioni idrauliche e nei sistemi di tubazioni, le giunzioni metallo-metallo sono comuni per garantire la tenuta e la resistenza della connessione.

Valvole: Sia in ambito domestico che industriale, le valvole spesso impiegano superfici di tenuta in metallo per regolare il flusso di liquidi o gas. Tra queste le valvole a sfera alta pressione

Motori a Combustione Interna: Componenti come pistoni, anelli dei pistoni, cilindri, bielle, e altre parti all’interno del motore hanno contatti metallo-metallo, richiedendo lubrificanti ad alte prestazioni.

Strutture Portanti: Nelle costruzioni metalliche, come ponti o grattacieli, le giunture metalliche giocano un ruolo cruciale nella distribuzione del carico e nella resistenza strutturale.

Strumenti chirurgici: Molti strumenti utilizzati in chirurgia sono in metallo e possono avere componenti che scorrono o ruotano uno contro l’altro.

Guide e Slitte: In macchinari come torni, fresatrici o centri di lavorazione, le guide metalliche consentono il movimento preciso degli assi.

Componenti Aerospaziali: Elementi come giunti, bulloni, e supporti in velivoli o razzi spesso impiegano accoppiamenti metallo-metallo per la loro affidabilità e resistenza.

Sistemi di Frenata: Freni a disco e a tamburo in veicoli e macchinari pesanti utilizzano materiali metallici per la generazione di attrito e quindi la decelerazione.

Queste applicazioni dimostrano come il contatto metallo-metallo sia fondamentale in molti settori, dalla meccanica tradizionale all’alta tecnologia. La gestione dell’attrito, dell’usura, e della lubrificazione sono aspetti chiave nella progettazione e manutenzione di questi sistemi.

Sede Legale e Produttiva: Via F.lli Rosselli, 10

20068 Peschiera Borromeo (Mi)

REA MI 1547567 – C.F. e Iscr. Registro

Imprese di Milano n.12306070157

Cap. Soc. € 10.200,00 i.v.- P.IVA 12306070157

Uffici: Tel. +39.02.55305101 – Fax +39.02.99990042

Stabilimento: Tel. +39.02.55305457

info@deltar.it – deltar@pec.deltar.it

Dal lunedì al venerdì: 8.30-12.30, 14.00-18.00

Sabato e Domenica Chiuso