La nichelatura chimica è una delle tecnologie emergenti più innovative nel campo del trattamento superficiale dei metalli, offrendo vantaggi significativi rispetto ai metodi tradizionali. Grazie ai continui progressi nei processi chimici e ai miglioramenti nella formulazione dei bagni di nichelatura, questa tecnica sta guadagnando un ruolo chiave in settori strategici come l’automotive, l’aerospaziale, la meccanica di precisione e l’elettronica avanzata.

Le sue caratteristiche uniche, tra cui la capacità di depositare uno strato uniforme su geometrie complesse, l’elevata resistenza alla corrosione e la possibilità di personalizzare le proprietà del rivestimento, la rendono ideale per un’ampia gamma di applicazioni. Inoltre, lo sviluppo di nuove formulazioni con nanoparticelle e processi a basso impatto ambientale sta accelerando la diffusione della nichelatura chimica in industrie sempre più attente alla sostenibilità e all’efficienza produttiva.

Cos’è la nichelatura chimica?

Cos’è la nichelatura chimica?

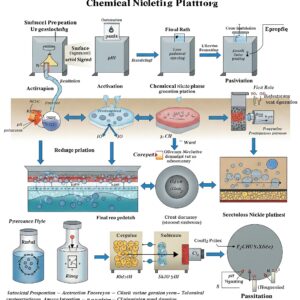

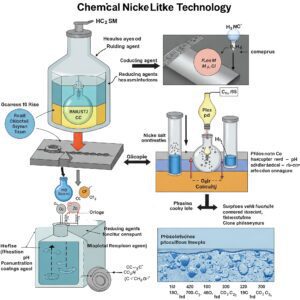

La nichelatura chimica è un processo avanzato di rivestimento metallico che sfrutta una reazione chimica autocatalitica per depositare uno strato uniforme di nichel-fosforo o nichel-boro su una superficie metallica. A differenza della nichelatura elettrolitica, non richiede l’uso di una corrente elettrica, garantendo così una copertura omogenea anche su superfici complesse, fori ciechi e geometrie intricate. Questo metodo è particolarmente apprezzato per la sua elevata resistenza alla corrosione, all’usura e agli agenti chimici, rendendolo ideale per settori come l’aerospaziale, l’automotive, l’elettronica e l’industria meccanica. Inoltre, la possibilità di modulare la composizione del rivestimento permette di ottenere proprietà personalizzate, migliorando durezza, conducibilità e attrito.

Principali vantaggi della nichelatura chimica

- Uniformità dello spessore: Il deposito avviene in modo omogeneo anche su superfici complesse, garantendo una copertura uniforme su geometrie intricate, cavità interne e fori ciechi. Questo elimina la necessità di successive lavorazioni meccaniche per correggere spessori irregolari, riducendo i costi di produzione e migliorando l’affidabilità dei componenti.

- Alta resistenza alla corrosione: Particolarmente utile in ambienti aggressivi, come quelli caratterizzati da elevata umidità, agenti chimici o esposizione a sostanze corrosive. Grazie alla possibilità di regolare la composizione del rivestimento, si possono ottenere prestazioni ottimali per applicazioni marine, industriali e nel settore aerospaziale, aumentando significativamente la durata dei manufatti trattati.

- Durezza e resistenza all’usura: Ideale per componenti meccanici soggetti a sfregamento e attrito, la nichelatura chimica conferisce una durezza superficiale paragonabile a quella dei trattamenti termici. Questo riduce l’usura nel tempo, migliorando la durata operativa di ingranaggi, alberi motore e altri elementi soggetti a stress meccanico.

- Aderenza superiore: Perfetto per metalli difficili da trattare, come l’alluminio, il rame e le loro leghe. Il processo garantisce un’ottima adesione del rivestimento senza la necessità di pre-trattamenti complessi, facilitando l’applicazione su materiali leggeri impiegati nell’industria aerospaziale, automobilistica ed elettronica.

Tecnologie emergenti nella nichelatura chimica

L’innovazione tecnologica sta rivoluzionando la nichelatura chimica, rendendola più efficiente, sostenibile e versatile per rispondere alle esigenze dell’industria moderna. Nuovi sviluppi nei bagni chimici, l’integrazione di nanomateriali e l’uso di processi a basso impatto ambientale stanno migliorando le prestazioni dei rivestimenti, aumentandone la resistenza all’usura, alla corrosione e agli agenti chimici. Inoltre, l’adozione di soluzioni eco-compatibili, come processi senza piombo e nichel a basso contenuto di fosforo, riduce le emissioni inquinanti e i costi di smaltimento. Queste innovazioni permettono alla nichelatura chimica di trovare nuove applicazioni in settori emergenti come l’automazione industriale, la stampa 3D e l’elettronica avanzata, garantendo maggiore durabilità e funzionalità ai componenti trattati.

1. Nichelatura chimica con nanomateriali

L’integrazione di nanoparticelle di ceramica o polimeri avanzati nei bagni di nichelatura sta rivoluzionando le proprietà dei rivestimenti, migliorandone significativamente le prestazioni meccaniche e chimiche. Questa innovazione consente di ottenere superfici più resistenti e performanti, particolarmente adatte a settori come l’automotive, l’aerospaziale e la meccanica di precisione.

- Maggiore durezza superficiale: L’aggiunta di particelle di carburo di silicio (SiC), ossido di alluminio (Al₂O₃) o nanodiamanti aumenta notevolmente la durezza del rivestimento, rendendolo paragonabile ai materiali trattati con tempra o carbocementazione.

- Riduzione della frizione e aumento della scorrevolezza: I rivestimenti arricchiti con PTFE (Teflon) o polimeri autolubrificanti migliorano la fluidità dei movimenti tra superfici a contatto, riducendo l’usura nei componenti soggetti a sfregamento, come cuscinetti e ingranaggi.

- Resistenza migliorata agli agenti chimici e all’usura meccanica: La combinazione tra nichel e nanoparticelle ceramiche crea un film protettivo altamente resistente agli acidi, basi e solventi aggressivi, ideale per applicazioni in ambienti industriali difficili, come l’industria chimica e petrolchimica. Inoltre, la maggiore resistenza all’usura prolunga la durata operativa dei componenti, riducendo i costi di manutenzione e sostituzione.

2. Nichelatura chimica e sostenibilità ambientale

Le nuove tecnologie stanno rivoluzionando la nichelatura chimica, rendendola più sostenibile ed ecologica grazie a soluzioni innovative che riducono l’impatto ambientale e migliorano l’efficienza produttiva. L’obiettivo è minimizzare l’utilizzo di sostanze tossiche, ottimizzare il consumo di risorse e sviluppare processi più sicuri per operatori e ambiente.

- Processi senza piombo e cadmio, riducendo l’inquinamento da metalli pesanti: l’eliminazione di questi elementi altamente tossici evita problemi di contaminazione ambientale e migliora la conformità alle normative europee e internazionali sulle sostanze pericolose, come il Regolamento REACH.

- Recupero e riciclo dei bagni di nichelatura, abbattendo gli sprechi: nuove tecnologie di filtrazione e rigenerazione consentono di prolungare la vita utile dei bagni chimici, riducendo la produzione di rifiuti industriali e abbattendo i costi di smaltimento.

- Sviluppo di soluzioni a basso consumo energetico per ottimizzare i cicli produttivi: i nuovi sistemi di controllo automatizzato e l’adozione di processi a temperatura ridotta permettono di risparmiare energia, migliorando l’efficienza senza compromettere la qualità del rivestimento. Inoltre, l’uso di fonti energetiche rinnovabili sta diventando sempre più diffuso per ridurre ulteriormente l’impatto ambientale.

3. Nichelatura chimica e additive manufacturing (stampa 3D)

La combinazione tra stampa 3D e nichelatura chimica sta rivoluzionando il settore industriale, offrendo nuove possibilità per la produzione di componenti ad alte prestazioni. L’integrazione di queste due tecnologie consente di superare i limiti dei materiali stampati in 3D, migliorandone la durabilità, la resistenza meccanica e la conducibilità elettrica, rendendoli adatti ad applicazioni avanzate.

- Rivestimenti anti-usura per componenti stampati in 3D: la nichelatura chimica migliora la durezza superficiale e la resistenza all’abrasione, proteggendo i pezzi in materiali polimerici o metallici stampati in 3D, rendendoli più adatti all’uso in condizioni di elevato stress meccanico.

- Personalizzazione delle proprietà superficiali per migliorare la funzionalità dei prototipi: grazie alla possibilità di modulare spessore, durezza e coefficiente di attrito, la nichelatura chimica consente di ottimizzare la performance dei prototipi stampati in 3D, adattandoli a esigenze specifiche nel campo dell’ingegneria, della robotica e della medicina.

- Sviluppo di parti leggere ma estremamente resistenti per il settore aerospaziale e automotive: l’unione tra additive manufacturing e rivestimenti avanzati permette di realizzare componenti strutturali con un peso ridotto ma con proprietà meccaniche comparabili ai metalli tradizionali, migliorando così l’efficienza energetica e le prestazioni nei settori dell’aviazione, dell’automotive e della difesa.

Applicazioni industriali della nichelatura chimica

La versatilità della nichelatura chimica la rende un processo chiave in numerosi settori industriali, grazie alla sua capacità di migliorare resistenza, conducibilità e durata dei componenti trattati. Le sue applicazioni spaziano dall’automotive all’aerospaziale, fino all’elettronica e semiconduttori, offrendo soluzioni avanzate per esigenze tecniche sempre più complesse.

Settore automobilistico

- Rivestimento di ingranaggi, pistoni e componenti meccanici per aumentarne la durata, riducendo l’attrito e il rischio di usura.

- Trattamento di parti soggette a corrosione, come sistemi di scarico e pompe ad alte prestazioni, migliorando la resistenza agli agenti atmosferici e chimici.

- Miglioramento dell’efficienza nei sistemi di iniezione carburante, grazie a rivestimenti che garantiscono maggiore precisione e minori depositi di residui.

Industria aerospaziale

- Protezione di componenti strutturali e motori dall’usura, dalle alte temperature e dall’ossidazione, aumentando la sicurezza e la durata operativa.

- Utilizzo su leghe leggere come alluminio e titanio, migliorando la resistenza senza appesantire la struttura dei velivoli e dei satelliti.

- Applicazioni nei sistemi di atterraggio e nelle turbine, dove è fondamentale garantire affidabilità e resistenza nel tempo.

Elettronica e semiconduttori

- Rivestimento di connettori e circuiti per garantire una maggiore conducibilità elettrica, prevenendo ossidazione e malfunzionamenti.

- Applicazioni nei dispositivi di precisione, come sensori, microchip e contatti elettrici, migliorando la durata e la performance dei componenti elettronici.

- Protezione dei componenti in ambienti estremi, come quelli ad alta umidità o sottoposti a frequenti variazioni di temperatura, riducendo il rischio di guasti prematuri.

Conclusione

Le tecnologie emergenti nella nichelatura chimica stanno rivoluzionando il settore, migliorando la resistenza, l’efficienza e la sostenibilità del processo. Con l’integrazione di nanomateriali, soluzioni eco-friendly e additive manufacturing, questa tecnica continuerà a espandersi in molteplici campi industriali, rendendosi sempre più indispensabile per la produzione moderna.