La nichelatura chimica è un trattamento superficiale ampiamente utilizzato per proteggere i metalli dalla corrosione e migliorare le loro proprietà meccaniche. Tuttavia, per garantire la qualità e la durabilità del rivestimento, è fondamentale eseguire specifici test di corrosione.

In questo articolo analizzeremo i principali metodi di prova utilizzati per valutare la resistenza alla corrosione della nichelatura chimica, i fattori che influenzano le prestazioni del rivestimento e le migliori pratiche per ottenere risultati affidabili.

Cos’è la nichelatura chimica e perché è soggetta alla corrosione

Cos’è la nichelatura chimica e perché è soggetta alla corrosione

La nichelatura chimica è un processo di deposizione chimica che permette di ottenere un rivestimento uniforme di nichel-fosforo su superfici metalliche senza l’uso di corrente elettrica. Questo trattamento viene utilizzato in diversi settori, tra cui automotive, aerospaziale, elettronica e industria meccanica, per migliorare la resistenza alla corrosione, l’usura e la durezza dei componenti.

Tuttavia, non tutti i rivestimenti di nichelatura chimica offrono la stessa protezione contro la corrosione. La resistenza dipende da vari fattori, tra cui:

- Percentuale di fosforo nel rivestimento

- Spessore dello strato di nichel

- Condizioni ambientali e tipo di esposizione

- Eventuali trattamenti termici successivi

Per determinare l’efficacia della nichelatura chimica nella protezione del metallo, vengono utilizzati diversi test di corrosione standardizzati.

Principali test di corrosione per la nichelatura chimica

1. Test in nebbia salina (Salt Spray Test – ASTM B117)

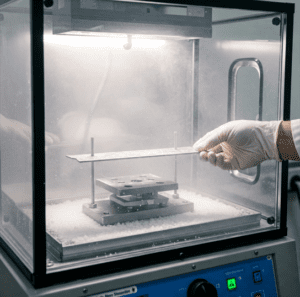

Uno dei metodi più comuni per valutare la resistenza alla corrosione della nichelatura chimica è il test in nebbia salina, conforme alla normativa ASTM B117.

Come funziona?

- Il campione rivestito viene collocato in una camera di prova

- Una soluzione di cloruro di sodio (5%) viene nebulizzata continuamente

- Il campione è esposto per un periodo variabile (da 24 a 1000 ore, in base ai requisiti)

- Dopo l’esposizione, si analizzano segni di ossidazione, macchie o corrosione

Maggiore è il tempo di resistenza senza evidenti segni di corrosione, migliore è la protezione offerta dal rivestimento di nichel chimico.

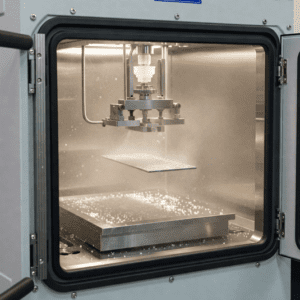

2. Test di corrosione ciclica

I test elettrochimici permettono di analizzare la resistenza alla corrosione della nichelatura chimica in modo rapido, quantitativo e con elevata precisione, offrendo dati fondamentali per la valutazione delle prestazioni del rivestimento nel tempo.

Principali tecniche:

- Curva di polarizzazione Tafel: misura la velocità di corrosione del metallo sottoposto a nichelatura, determinando il potenziale di corrosione e la densità di corrente associata alla degradazione del materiale.

- Spettroscopia di Impedenza Elettrochimica (EIS): analizza la resistenza del rivestimento alla penetrazione degli agenti corrosivi, misurando la risposta elettrochimica del sistema attraverso un’ampia gamma di frequenze.

Questi test sono particolarmente utili per confrontare la qualità di diversi trattamenti di nichelatura chimica, valutare l’efficacia di eventuali sigillanti o strati protettivi e prevedere la durabilità del rivestimento in ambienti aggressivi. Grazie alla loro sensibilità, consentono di individuare difetti microscopici nel rivestimento prima che si manifestino segni visibili di corrosione.

3. Test elettrochimico (Tafel e Impedenza Elettrochimica – EIS)

I test elettrochimici permettono di analizzare la resistenza alla corrosione della nichelatura chimica in modo rapido, quantitativo e con elevata sensibilità, fornendo informazioni dettagliate sul comportamento del rivestimento in ambienti aggressivi. Questi test consentono di rilevare difetti microscopici e prevedere il degrado del materiale prima che diventi visibile.

Principali tecniche:

- Curva di polarizzazione Tafel: misura la velocità di corrosione del metallo sottoposto a nichelatura, determinando il potenziale di corrosione e la densità di corrente associata al processo corrosivo. Questo test permette di valutare l’efficacia del rivestimento nel proteggere il substrato metallico.

- Spettroscopia di Impedenza Elettrochimica (EIS): analizza la resistenza del rivestimento alla penetrazione degli agenti corrosivi, misurando la risposta elettrochimica del sistema su diverse frequenze. È particolarmente utile per identificare porosità, microfessurazioni e la capacità protettiva del rivestimento nel tempo.

Questi test sono essenziali per confrontare la qualità di diversi trattamenti di nichelatura chimica, ottimizzare i parametri del processo di deposizione e verificare l’efficacia di eventuali trattamenti post-deposizione, come passivazioni o sigillanti. L’analisi elettrochimica è ampiamente utilizzata nei settori aerospaziale, automobilistico e industriale, dove la resistenza alla corrosione è un requisito fondamentale.

Fattori che influenzano la resistenza alla corrosione della nichelatura  chimica

chimica

Non tutti i rivestimenti di nichel chimico offrono la stessa protezione contro la corrosione. La loro efficacia dipende da vari fattori, tra cui la composizione chimica, lo spessore e le condizioni di applicazione. Uno degli aspetti più critici da valutare è il contenuto di fosforo, che influenza direttamente le proprietà del rivestimento.

1. Contenuto di fosforo

- Nichelatura a basso fosforo (<5%) → Offre una elevata durezza e una buona resistenza all’usura, rendendola ideale per componenti soggetti a forte attrito e stress meccanico. Tuttavia, la bassa percentuale di fosforo riduce la protezione contro la corrosione, specialmente in ambienti umidi o salini.

- Nichelatura a medio fosforo (5-9%) → Rappresenta il miglior compromesso tra resistenza meccanica e protezione dalla corrosione. È ampiamente utilizzata in settori industriali e automobilistici, grazie alla sua versatilità e buona adesione su diversi substrati metallici.

- Nichelatura ad alto fosforo (>10%) → Garantisce la massima resistenza alla corrosione, grazie alla struttura amorfa che riduce la formazione di porosità nel rivestimento. È particolarmente adatta per applicazioni in ambienti marini, chimici e industriali aggressivi, dove i metalli sono esposti a condizioni estreme e sostanze corrosive.

La scelta del giusto contenuto di fosforo è essenziale per ottimizzare le prestazioni del rivestimento in funzione delle specifiche esigenze applicative.

2. Spessore del rivestimento

Maggiore è lo spessore del rivestimento, maggiore sarà la protezione contro la corrosione, poiché uno strato più spesso riduce la probabilità che agenti aggressivi penetrino fino al substrato metallico. Tuttavia, lo spessore deve essere scelto in base all’applicazione specifica per garantire un equilibrio tra protezione, costo e prestazioni meccaniche.

Spessori consigliati:

- 5-10 µm per applicazioni decorative → Indicato per componenti estetici o accessori con esposizione limitata a condizioni corrosive. Offre un aspetto brillante e uniforme, ma una protezione ridotta nel tempo.

- 15-25 µm per ambienti moderatamente corrosivi → Ideale per settori come automotive, elettronica e meccanica, dove il contatto con umidità o agenti chimici è moderato. Garantisce una buona resistenza all’usura e alla corrosione.

- >50 µm per ambienti estremamente aggressivi → Necessario per applicazioni in industria chimica, aerospaziale e marina, dove i metalli sono esposti a nebbia salina, acidi o temperature elevate. Un rivestimento spesso riduce la formazione di porosità e garantisce una protezione a lungo termine.

Oltre allo spessore, la qualità della deposizione e gli eventuali trattamenti post-applicazione (come la passivazione o i sigillanti) possono influenzare ulteriormente la resistenza alla corrosione del rivestimento.

3. Trattamenti post-deposizione

Alcuni trattamenti post-deposizione possono migliorare ulteriormente le prestazioni protettive della nichelatura chimica, ottimizzando la resistenza alla corrosione e prolungando la durata del rivestimento. Questi trattamenti sono particolarmente utili per applicazioni industriali, automobilistiche e aerospaziali, dove i componenti sono esposti a condizioni ambientali aggressive.

Principali trattamenti post-deposizione:

- Passivazione: riduce la reattività superficiale del rivestimento, creando una sottile barriera protettiva che minimizza il rischio di ossidazione e migliora la resistenza in ambienti corrosivi. Viene spesso utilizzata in combinazione con nichelature ad alto fosforo per ottimizzare la protezione.

- Trattamenti termici: possono essere applicati per aumentare la durezza e migliorare la resistenza all’usura del rivestimento. Tuttavia, temperature elevate possono ridurre la protezione dalla corrosione, specialmente in nichelature a basso o medio fosforo, poiché favoriscono la formazione di microstrutture cristalline più soggette a degrado.

- Rivestimenti sigillanti o top-coating: aggiungono uno strato extra di protezione, sigillando eventuali porosità nel rivestimento e creando una barriera contro l’umidità e gli agenti chimici. Questi trattamenti possono includere vernici trasparenti, resine polimeriche o strati idrofobici per migliorare ulteriormente la resistenza alla corrosione in ambienti estremi.

La scelta del trattamento post-deposizione dipende dalle specifiche applicazioni del componente, dal livello di protezione richiesto e dalle condizioni operative a cui sarà esposto.

Conclusioni

I test di corrosione sono essenziali per verificare l’efficacia della nichelatura chimica nel proteggere i metalli dall’ossidazione e dal degrado. Il metodo più utilizzato è il test in nebbia salina (ASTM B117), ma i test ciclici e le analisi elettrochimiche offrono dati più dettagliati.

Per garantire un’ottima resistenza alla corrosione, è fondamentale scegliere il giusto contenuto di fosforo, uno spessore adeguato e considerare eventuali trattamenti post-deposizione.

Se hai bisogno di una valutazione sulla resistenza alla corrosione della tua nichelatura chimica, affidati a laboratori specializzati per eseguire test certificati e ottenere dati affidabili!